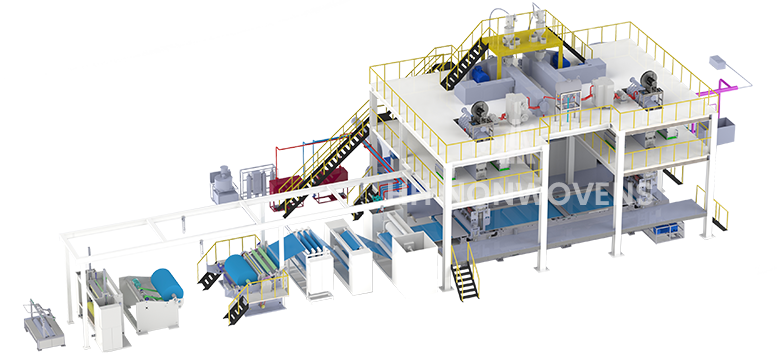

Mantenimiento y resolución de problemas de un máquina no tejida spunbond es crucial para garantizar una calidad y eficiencia constantes en la producción de tejidos. Las máquinas no tejidas Spunbond son sistemas complejos que convierten gránulos de polímero en telas no tejidas mediante una serie de procesos complejos. Estas máquinas requieren un mantenimiento cuidadoso y una pronta resolución de problemas para evitar tiempos de inactividad y mantener un rendimiento óptimo.

El mantenimiento de rutina comienza con inspecciones periódicas de componentes clave como la extrusora, la hilera y los rodillos calandradores. La extrusora, que funde y alimenta el polímero, debe revisarse para detectar signos de desgaste o bloqueos que puedan afectar el rendimiento. La hilera, donde el polímero fundido se extruye en filamentos, debe limpiarse con frecuencia para evitar obstrucciones, lo que puede provocar una formación desigual de fibras. Los rodillos calandradores, que unen las fibras para formar una tela, deben alinearse correctamente y verificarse para detectar daños en la superficie que puedan comprometer la calidad de la tela. La lubricación de las piezas móviles también es fundamental para minimizar la fricción y el desgaste, y los cojinetes, engranajes y cadenas de la máquina deben inspeccionarse y lubricarse según las recomendaciones del fabricante.

Además de los componentes mecánicos, los sistemas eléctricos de la máquina deben revisarse periódicamente. Esto incluye revisar los motores y controladores principales (a menudo de marcas reconocidas como Siemens o ABB) para detectar signos de mal funcionamiento. Garantizar que las conexiones eléctricas sean seguras y que los paneles de control funcionen correctamente es fundamental para mantener un funcionamiento constante. El sistema de control de la máquina, normalmente operado a través de un PLC con una interfaz de pantalla táctil, debe monitorearse para detectar cualquier mensaje de error o mal funcionamiento que pueda indicar problemas con el software o los sensores.

La resolución de problemas comienza con un enfoque sistemático para identificar y resolver problemas. Los problemas comunes incluyen calidad inconsistente de la tela, interrupciones en la producción o ruidos anormales de la máquina. Para problemas de calidad de la tela, los operadores deben verificar primero si hay alguna inconsistencia en la alimentación del polímero o en la temperatura del extrusor, ya que pueden afectar la formación de fibras. La calibración regular de la hilera y los rodillos del calendario puede solucionar problemas como el grosor desigual de la tela o problemas de unión. Las interrupciones de la producción pueden deberse a bloqueos o fallas mecánicas, que requieren inspeccionar y limpiar componentes como la hilera y la extrusora.

En caso de ruidos anormales en la máquina, es esencial identificar si la fuente es un problema mecánico, como un rodamiento desgastado o un rodillo desalineado, o un problema eléctrico. Escuchar atentamente el tipo de ruido y compararlo con el manual de mantenimiento de la máquina puede ayudar a diagnosticar el problema. Para problemas más complejos, como los relacionados con el sistema de control o los componentes eléctricos, puede ser necesario consultar con el fabricante de la máquina o con un técnico capacitado.

Las prácticas de mantenimiento preventivo, como cumplir con el programa de mantenimiento recomendado y utilizar piezas y lubricantes de alta calidad, pueden reducir significativamente la frecuencia y gravedad de los problemas. Mantener registros detallados de las actividades de mantenimiento y de cualquier problema encontrado ayuda a identificar problemas recurrentes y planificar mejoras futuras.

El mantenimiento y la resolución de problemas efectivos de un máquina no tejida spunbond Implican una combinación de inspecciones de rutina, mantenimiento mecánico y eléctrico y resolución sistemática de problemas. Siguiendo estas prácticas, los operadores pueden garantizar la longevidad y eficiencia de la máquina, lo que lleva a una producción de telas de alta calidad y a una reducción del tiempo de inactividad.

English

English